五轴增减材一体机(BGAM)

2021年9月28日,由中国科学技术协会指导,中国汽车工程学会主办,襄阳市政府支持的“2021中国汽车工程学会巴哈大赛(襄阳站)”在襄阳梦想汽车小镇圆满落幕。

中国汽车工程学会巴哈大赛,是一项由高等院校、职业院校汽车及相关专业在校生组队参加的越野汽车设计、制造和检测的比赛。经过五天激烈的角逐,哈尔滨工业大学(威海)GW-HRT车队以总成绩1038.95分获得2021巴哈大赛本科组年度总冠军。

为了追求更优异的比赛成绩,各赛车队每年都会不断进行研发升级,打造全新的赛车。今年,哈尔滨工业大学(威海)GW-HRT车队与酷鹰携手,希望通过酷鹰的复材模具增减材一体化解决方案,为车队提供新车的3D打印技术支持。

8月初,酷鹰科技业务总监刘建宏也与车队一同见证了2021赛季 GW-HRT车队五辆新车的发布,并为新车揭幕。

复材模具增减材一体化解决方案

酷鹰的复材模具增减材一体化解决方案,从模具设计、模型优化、到3D打印、CNC后处理,提供从设计到成品的全流程一站式服务,适用于制造各类常温成型模具及热压罐成型模具,模具最高可耐220℃高温且可耐0.6Mpa压力不变形,可替代传统钢模,有效助力传统行业降低成本、提高效率,实现自动化生产,是模具成型的理想解决方案。

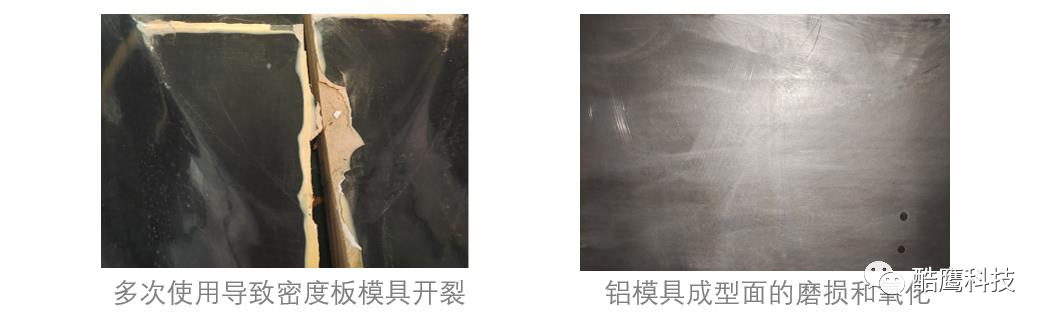

酷鹰此次为车队提供的赛车端板模具、赛车塔翼模具等模具,在车队新车的碳纤维加工过程中,得到了极佳的使用反馈,与车队以往使用的代木/密度板外覆胶衣模具、机加工铝模具相比,具有许多优势。

· 模具属性极佳

3D打印模具由于其母材的良好加工特性,机加工表面质量优于铝模具和手工加工的代木/密度板外覆胶衣模具,且不存在表面氧化问题,在使用后只需对碳纤维成型后残余的少量树脂进行剔除后便可再次使用,相较于其他两种模具在使用后由于破损或氧化而进行的修复工作,可以大大降低模具处理的时间和人力成本,并且由于3D打印模具基本不需要二次打磨,模具的使用使用寿命也大大提高。

· 手工铺设加工优势

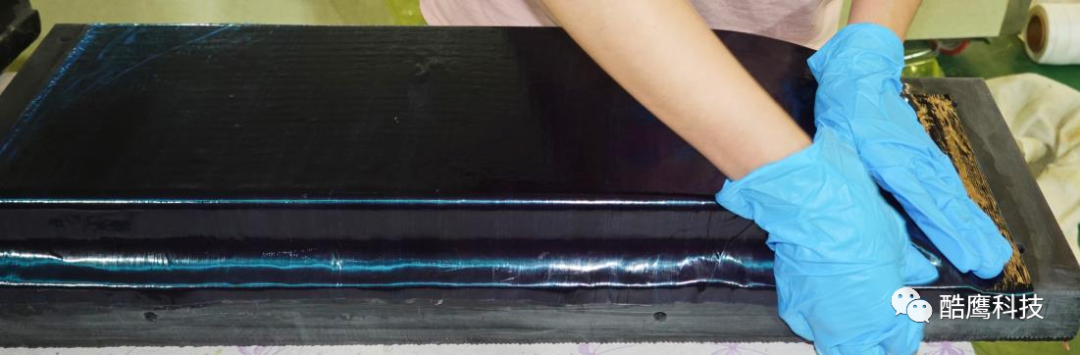

赛车在模型设计时大部分成型面为造型曲面,在手工铺排碳纤维时,常常在部分曲面处对预浸料进行手工拉伸以使得碳布贴合模具,3D打印模具在此过程中表现出了铝模具和代木/密度板外覆胶衣模具都不具备的特殊性质,未固化的树脂与模具之间表现出了良好的层间结合性质,只需要对碳布轻微施压即可使得碳布“粘合”在模具成型面上,且在后续的加工过程中不会出现碳布整块相对滑移或者部分碳布从模具上脱离产生褶皱的情况,大大缩短铺设时间。

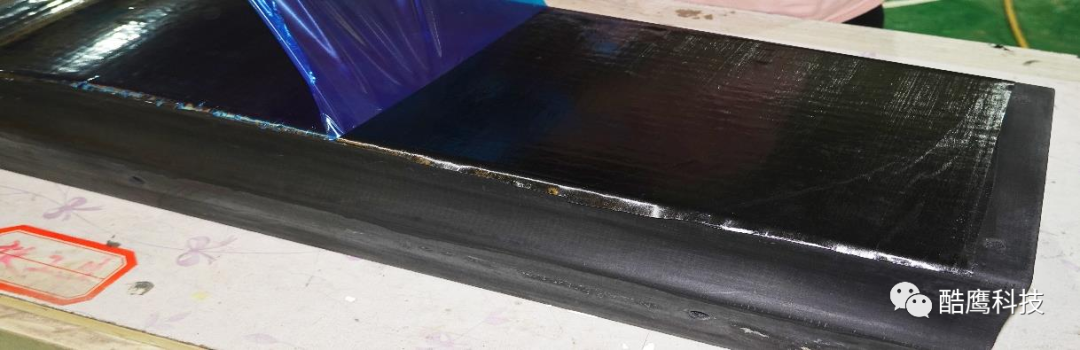

同时,在脱模过程中,只需轻微撬动模具即可使产品与模具分离,体现了3D打印模具材料与固化后的树脂表面呈现良好的不沾性。这种性质与铝模具以及代木(密度板)外覆胶衣模具完全相反,表现出了极大的优势。

碳纤维铺层过程中展现出良好的附着性

· 成型效果更好

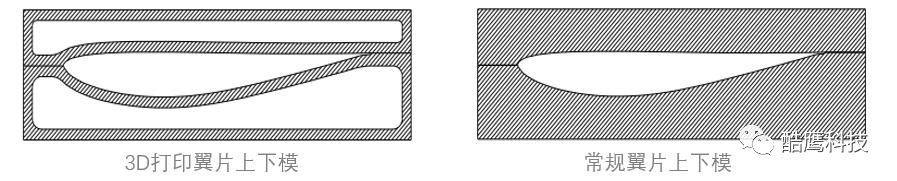

3D打印模具有传统模具不同的结构特点,以翼片模具为例,使用3D打印模具进行翼片的热固化可以使得翼片的上下表面受热较为均匀,可以有效避免由于受热不均而导致树脂分配不均,从而造成产品表面缺陷的问题。在稳定性方面,3D打印模具的热变形也远小于代木/密度板外覆胶衣模具,在热固化过 程中可以视为不发生变形。

每一个赛季,都是一辆赛车从孕育、到成长、再到辉煌的过程,酷鹰有幸见证并参与这个过程,恭喜这些怀着赛车梦的少年,以逐梦赛车的赤子之心,全力以赴,斩获荣光!